डाई कास्टिंग प्रक्रिया

छोटो वर्णन:

डाई कास्टिंग प्रक्रिया प्रक्रिया हो जसमा जिंक, तामा, एल्युमिनियम, म्याग्नेशियम, सिसा, टिन र सीसा टिन मिश्र र तिनीहरूको मिश्र उच्च तापमानमा पग्लिन्छ र मोल्ड गुफामा इन्जेक्सन गरिन्छ, र त्यसपछि भागहरू प्राप्त गर्न दबाबमा चिसो हुन्छ।

अलौह धातु मरो कास्टिingको कामकाजी तापमान फलामको कास्टि ofको भन्दा धेरै कम छ, र सम्बन्धित फाउन्ड्री उपकरण र प्रक्रिया आवश्यकताहरू सरल र सानो छन्। डाई कास्टि production उत्पादनले धेरै राम्रो सतहको गुणस्तर र आयामी सटीकता प्राप्त गर्न सक्छ, विशेष गरी साना र मध्यम आकारको भागहरूको बड़े पैमानेमा मानक निर्माणको लागि उपयुक्त, जसले आधुनिक इलेक्ट्रोनिक्स, विद्युतीय उपकरणहरू, मोटर वाहनहरू, चिकित्सा उपकरणहरू, उपकरणहरू र किथनको लागि राम्रो भाग समर्थन प्रदान गर्दछ। उपकरणहरू। बिभिन्न धातु मिश्रित डाई कास्टिंग प्रक्रियामा बिभिन्न चरित्र छन्। तिनीहरूको न्यूनतम सेक्सन र न्यूनतम मस्यौदा फरक छन्, पग्लि point पोइन्ट तापमान फरक छ, सतह फिनिश फरक फरक छ, त्यसोभए यो राम्रो हुन्छ कि हाम्रो ईन्जिनियरहरूको टोली डिजाइनको प्रक्रियाको क्रममा निर्माणको लागि डिजाइनको साथ हाम्रो विशेषज्ञता प्रयोग गर्नमा समावेश गर्नु राम्रो हो।

धातु मर्ने कास्टिंग प्रक्रियामा त्यहाँ पाँच मुख्य कारकहरू छन्:

१. डे कास्टिंग सामग्री;

२. डाई कास्टिंग प्रक्रियाका प्रकारहरू;

3. डे कास्टिंग मेशीन;

Ie. डे कास्टिंग मोल्ड;

P.पोस्ट प्रोसेसिंग र डाई कास्टिंग पार्ट्सको लागि फिनिशिंग

धातु मर्ने कास्टिंग प्रक्रियामेशिन, मोल्ड र मिश्रको तीन तत्वहरूको प्रयोग गरेर दबाब, वेग र समयलाई एक बनाउनको प्रक्रिया हो। धातु तातो कामका लागि, दबाबको अस्तित्व डाई कास्टिंग प्रक्रियाको मुख्य विशेषता हो जुन अन्य कास्टिंग विधिहरू भन्दा फरक छ। प्रेशर कास्टिंग एक कम कास्टिंग बिना विशेष कास्टिंग विधि हो जुन आधुनिक धातु प्रसंस्करण टेक्नोलोजीमा द्रुत रूपमा विकसित भएको छ। यो उच्च दबाव र उच्च गतिमा पग्लिएको धातुले मोल्ड भर्ने प्रक्रिया हो, र क्रिस्टलीकरण र उच्च दबावमा घनकरण द्वारा कास्टिंग गठन गर्ने। उच्च दबाव र उच्च गति मरो कास्टिंग को मुख्य विशेषताहरु हुन्। सामान्यतया प्रयोग गरिने दवाव दशौं मेगापास्कल हो, भरिने गति (भित्री गेट गति) १ about-80० मीटर / सेकेन्ड हो, र मोल्ड गुहामा धातु तरलको भर्ने समय लगभग छोटो छ, ०.०१-०.२ सेकेन्ड। धातु मरो कास्टिंग एक धातु कास्टि process प्रक्रिया हो जुन उच्च दबावमा पग्ले धातुलाई मोल्ड गुफामा जबरजस्ती दर्साउँदछ। मोल्ड गुफा र कोर कडा स्टिलको मरेको प्रयोगबाट बनेको हुन्छ जुन आकारमा मशि .्ग गरिएको छ र प्रक्रियाको क्रममा एक इन्जेक्शन मोल्डको जस्तै काम गर्दछ। कास्ट भइरहेको धातुको प्रकारमा निर्भर गर्दै, तातो-वा चिसो-चम्बर मेशिन प्रयोग गरिन्छ।

१. डे कास्टिंग सामग्री MESTECH जस्ता मिश्र, एल्युमिनियम मिश्र र म्याग्नीशियम मिश्रका लागि मर्ने कास्टिंग भागहरू प्रदान गर्दछ। किनभने यी तीन सामग्रीहरू हालसालै सबैभन्दा बढी प्रयोग हुने डाइ कास्टि all एलोय सामग्रीहरू हुन्।

जिंक मिश्रित विशेषताहरु:

--- उच्च शक्ति र कठोरता

--- उत्कृष्ट विद्युत चालकता

--- उच्च तापीय चालकता

--- कम लागतको कच्चा माल

--- उच्च आयामी सटीकता र स्थिरता

--- उत्कृष्ट पातलो भित्ता क्षमता

--- चिसो फाराम गर्न क्षमता, जो जोडिएमा सजिलो छ

--- उच्च गुण परिष्करण विशेषताहरू

--- उत्कृष्ट क्षति प्रतिरोध --- पूर्ण रीसाइक्लेबिलिटी

२.अल्युमिनियम मिश्र धातु विशेषताहरू:

--- उच्च अपरेटिंग तापमान

--- उत्कृष्ट संक्षारण प्रतिरोध

--- हल्का वजन

--- धेरै राम्रो शक्ति र कठोरता

--- राम्रो कडाई र शक्ति-देखि-वजन अनुपात

--- उत्कृष्ट EMI र RFI ढाल सम्पत्ती

--- उत्कृष्ट थर्मल चालकता

--- उच्च विद्युत चालकता

--- राम्रो परिष्कृत सुविधाहरू

--- पूर्ण रीसाइक्लेबिलिटी

Mag. म्याग्नीशियम मिश्र धातु विशेषताहरु:

--- उच्च चालकता; इलेक्ट्रिकल, र थर्मल

--- उच्च अपरेटिंग तापमानको सामना गर्दछ

--- उच्च आयामी सटीकता र स्थिरता

--- असाधारण पातलो भित्ता क्षमता

--- राम्रो वातावरणीय जंग प्रतिरोध

--- राम्रो परिष्कृत सुविधाहरू

--- पूर्ण रीसाइक्लेबिलिटी

1 हट-चेम्बर डाई कास्टिंग प्रक्रिया

हट-चेम्बर डाइ कास्टिंग, कहिलेकाँही gooseneck कास्टिंग पनि भनिन्छ, दुई मर्ने कास्टिंग प्रक्रियाहरूमा अधिक लोकप्रिय छ। यस प्रक्रियामा, इन्जेक्सन मेकानिजमेन्टको सिलिन्डर कक्ष पूर्ण रूपमा पग्लिएको धातु बाथमा डुबाइन्छ। एउटा gooseneck धातु फीड प्रणालीले पग्लेको धातुलाई डाइ गुहामा खान्छ।

जबकि पग्लिएको स्नानमा प्रत्यक्ष विसर्जनले द्रुत र सुविधाजनक मोल्ड इंजेक्शनको लागि अनुमति दिँदछ, यसले गंजको संवेदनशीलतामा पनि वृद्धि गर्दछ। यस तथ्यका कारण, हट-चेंबर डाइ कास्टिंग प्रक्रिया एप्लिकेसनहरूको लागि उत्तम उपयुक्त छ जुन कम पिघलने बिन्दुहरू र उच्च तरलताको साथ धातुहरूको उपयोग गर्दछ। तातो-कोठा मर्न कास्टिंग प्रक्रिया को लागी राम्रो धातुहरुमा सीसा, मैग्नीशियम, जिंक र तामा समावेश छ।

2 कोल्ड-चेम्बर डाई कास्टिंग प्रक्रिया

चिसो-चेंबरको मर्न कास्टिंग प्रक्रिया तातो-च्याम्बर डाई कास्टिंगसँग मिल्दोजुल्दो छ। एक डिजाइनको साथ जुन उत्पादन क्षमताको सट्टा मेसिन क्षति न्यूनीकरणमा केन्द्रित छ, पिघलिएको धातु स्वचालित रूपमा वा इंजेक्शन प्रणालीमा हातले भर्याईन्छ। यसले पिघलाइएको धातु बाथमा डुबाउनको लागि इन्जेक्सन संयन्त्रको आवश्यकतालाई हटाउँछ।

तातो-च्याम्बर डाइ कास्टिंगको विसर्जन डिजाइनको लागि अत्यन्त संक्षिप्त अनुप्रयोगहरूका लागि, चिसो-कक्ष प्रक्रिया एक उत्कृष्ट विकल्प हुन सक्छ। यी अनुप्रयोगहरूमा एल्युमिनियम र एल्युमिनियम मिश्र जस्ता उच्च पग्लने तापमानको साथ धातुहरूको कास्टि include समावेश छ।

3 कम दबाव मरो कास्टिंग प्रक्रिया

लो-प्रेशर डाइ कास्टिंग एक प्रक्रिया एल्युमिनियम घटकहरूको लागि उपयुक्त छ जुन रोटेशनको अक्षको वरिपरि सममेटिक हुन्छ। सवारीका पाels्हरू, उदाहरण को लागी, अक्सर कम दबाव मर्न कास्टिंग को माध्यम बाट बनाइएको छ। यस प्रकारको प्रक्रियामा, मोल्ड पिघलाइएको धातु स्नानको माथि ठाडो रूपमा अवस्थित हुन्छ र एक राइजर ट्यूब मार्फत जडान हुन्छ। जब चेंबरलाई दबाब दिइन्छ (सामान्यतया २० र १००KPa बीचमा), धातु माथि र मोल्डमा तानिन्छ। यस प्रकारको डाइ कास्टिंग प्रक्रियाबाट फिडरहरूको उन्मूलनले उच्च कास्टि yield उत्पादन प्रदान गर्दछ।

4 भ्याकुम डाई कास्टिंग प्रक्रिया

भ्याकुम प्रेशर कास्टिंग (VPC) एक अपेक्षाकृत नयाँ डाइ कास्टिंग प्रक्रिया हो जसले उन्नत शक्ति र न्यूनतम पोर्सोसिटी प्रदान गर्दछ। यो प्रक्रिया कम प्रेशर डाई कास्टि toसँग मिल्दोजुल्दो छ, डाई कास्ट मोल्ड र पिघलाइ धातु बाथको स्थानहरू विपरित बाहेक। सिलिन्डर कक्ष भ्याकुम हुन सक्छ, जसले पग्लेको धातुलाई मोल्ड गुहामा जोड गर्दछ। यो डिजाइनले अशान्ति कम गर्दछ र ग्यास समावेशीकरणको मात्रा सीमित गर्दछ। भ्याकुम डाई कास्टिंग पोष्ट कास्टिंग गर्मी उपचारको लागि नियत अनुप्रयोगहरूमा विशेष गरी लाभदायक हुन्छ।

The स्किज डाई कास्टिंग प्रक्रिया

निचो कास्टि low कास्टि metals धातु र कम तरलताको साथ मिश्र धातुहरूको लागि एक व्यावहारिक समाधानको रूपमा सिर्जना गरिएको थियो। यस प्रक्रियामा, पग्लिएको धातुले खुला डाई भरिन्छ, जसले त्यसपछि बन्दलाई निचोल्छ, धातुलाई मोल्डिंगको भागमा पुर्याउँछ। निचोल्ने कास्टिंग प्रक्रियाले अत्यधिक घन उत्पादनहरू प्रदान गर्दछ र त्यसपछिको ताप-उपचारको लागि पूरक प्रक्रिया हो। प्रक्रिया प्राय जसो पग्लिएको एल्युमिनियमसँग सम्बन्धित छ, र अनुप्रयोगहरूमा प्रयोग गरिन्छ जुन फाइबर सुदृढीकरणको लागि कल गर्दछ।

The अर्ध-घन डाई कास्टिंग प्रक्रिया

अर्ध-ठोस डाइ कास्टिंग, कहिलेकाँही थाक्सोफोर्मिंग पनि भनिन्छ, अर्को प्रक्रिया हो जुन न्यूनतम पोर्सोसिटी र अधिकतम घनत्व प्रदान गर्दछ। एउटा मेशिनले वर्कपीसलाई सानो स्लगमा काट्छ, र तातो पार्दछ। एक पटक धातु ठोस र तरलको बीचमा संक्रमणमा पुगेको छ, जसको परिणामस्वरूप थोरै स्लासिई बनावट हुन्छ, शट स्लीभले यसलाई मोल्ड गुफामा बल गर्दछ, जहाँ कडा हुन्छ। यसको लाभ परिशुद्धता सुधार गरिएको छ। लौह धातुहरू जस्तै म्याग्नीशियम मिश्र र एल्युमिनियम मिश्र धातु प्राय: अर्ध-ठोस डाइ कास्टिंग प्रक्रियाको साथ प्रयोग गरिन्छ।

7. डाई कास्टिंग प्रक्रियाका प्रकारहरू

सबै मर्ने कास्टिंग प्रक्रिया प्रकारहरू दिमागमा समान लक्ष्यको साथ डिजाइन गरिएको हो-इंजेक्टेड पग्लिएको धातुको प्रयोग गरी मोल्ड कास्ट गर्नुहोस्। पग्लेको धातु, भाग ज्यामिति र अंश आकारको आधारमा, फरक मरो कास्टि processes प्रक्रियाहरूले वैकल्पिक विधिहरूमा उच्च परिणामहरू दिन सक्छ। दुई मुख्य प्रकारको डाई कास्टि processes प्रक्रियाहरू तातो-चेम्बर र कोल्ड-चेम्बर डाइ कास्टिंग हुन्। यी दुई प्रकारको डाइ कास्टि onमा भिन्नताहरू समावेश गर्दछ:

कम दबाव मरो कास्टिंग

भ्याकुम मरो कास्टिंग

डाई कास्टिंग निचोड़्नुहोस्

अर्ध ठोस डाइ कास्टिंग

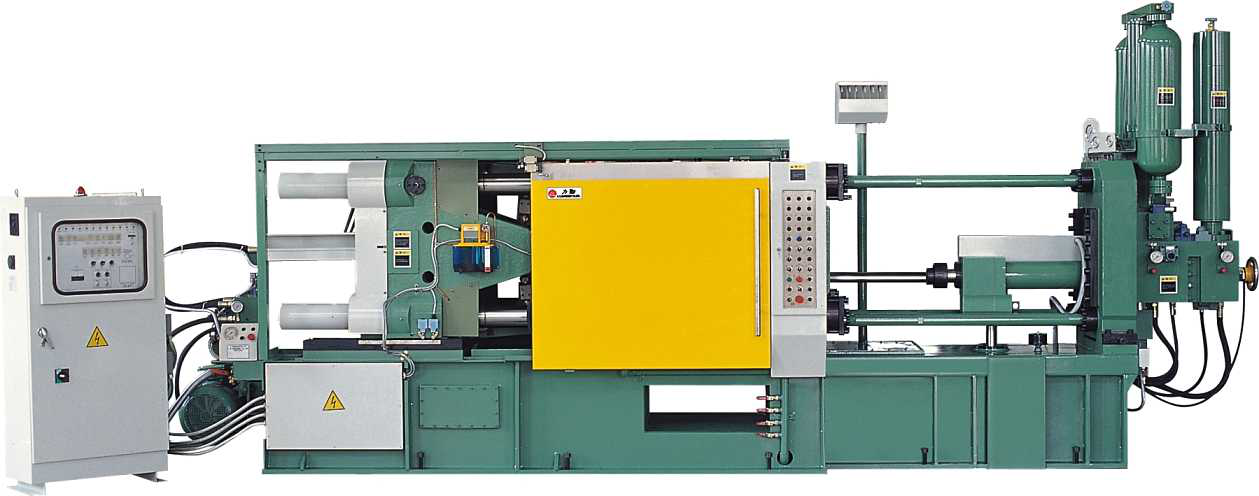

१ तातो प्रेशर चेम्बर मर्ने कास्टिंग मेशिन

कोठाको संरचना र रूपरेखा अनुसार यो तेर्सो र ठाडो रूपहरूमा विभाजन गर्न सकिन्छ। पिघलाइएको धातुको लागि क्रूसिबललाई तातो प्रेसिंग कक्षले मेशीनसँग जोडिएको छ, र मोल्डमा प्रवेश गर्ने धातु हाइड्रोलिक दबावको लागि पिस्टन संयन्त्र क्रूसिबलमा स्थापना गरिएको छ। केही तातो प्रेसिंग कक्ष मरणका क्यास्टरहरूले कम्प्रेस्ड हावा प्रयोग गर्दछन् धातु हाइड्रोलिक प्रेशरलाई पिस्टन मन्त्रिन्त्र बिना नै मोल्डमा इन्जेक्ट गर्न।

तातो कोठा मर्न कास्टिंग मेशीन

तातो प्रेसिंग चेंबर मर्न कास्टिंग मेशिन मुख्यतया कम पिघलने बिन्दु, जस्तै जिंक, म्याग्नेशियम र टिनको साथ डाई-कास्टिंग मिश्रको लागि प्रयोग गरिन्छ।

२ चिसो दबाव कोठा मरो कास्टिंग मेशीन

मेसिनको बाहिर धातु पिघलेर र त्यसपछि चम्चाको साथ कम्प्रेसन कक्षमा तरल धातु थप्दा ठाडो कोल्ड चेंबर डाइ कास्टिंग मेशिन र क्षैतिज चिसो कोम्बर मरे कास्टिंग मेशिनमा विभाजन गर्न सकिन्छ कम्प्रेसन पिस्टनको गतिको दिशा अनुसार।

तरल धातु भर्टिकल कोल्ड प्रेस चेंबर डाय कास्टिंग मेशीनको भट्टीबाट हटाइन्छ र कम्प्रेसन कक्षमा खसालिन्छ। धातु कम्प्रेसन पिस्टनले मोल्डमा हाइड्रोलिक थिचाइन्छ, र अतिरिक्त पिस्टनले धितोको रूपमा धातुलाई बाहिर निकाल्यो।

चिसो कोठा मरो कास्टिंग मेशीन

चिसो कोठा मरो कास्टिंग मेशीन

तेर्सो चिसो कोठाको डाई कास्टिंग मेशिन ठाडोसँग उस्तै हो, तर पिस्टन चाल चिसो छ। धेरै आधुनिक डाई कास्टिंग मेशिनहरू क्षैतिज छन्। कोल्ड-चेम्बर डाइ-कास्टिंग मेशिनले डाई कास्ट गर्न सकिन्छ उच्च पिघलने बिन्दु धातुहरू वा सजीलै ऑक्सीकरण धातुहरू, जस्तै एल्युमिनियम, तामा मिश्र, आदि।

3.Die कास्टिंग मेशीन।

डाई कास्टिंग मेशिन दबाब कास्टिंग मेशिनको लागि प्रयोग गरिन्छ। यसले दुई प्रकारको तातो प्रेसिंग चेंबरको मरेको कास्टिंग मेशिन र चिसो प्रेसिंग चेंबर मर्न कास्टिंग मेशिन समावेश गर्दछ। चिसो प्रेसिंग चेंबर मर्न कास्टिंग मेशिन दुई प्रकारमा विभाजित छ: सीधा र तेर्सो। पग्लेको धातुलाई ढुसीमा र जाँच्न दबाबको कार्य अन्तर्गत मर्ने कास्टिंग मेशिनले मोल्डमा इंजेक्शन लगाउँछ, र मोल्ड खोलेपछि ठोस धातु कास्टि obtainedहरू प्राप्त गर्न सकिन्छ।

तातो कोठा मर्न कास्टिंग मेशीन

चिसो कोठा मरो कास्टिंग मेशीन

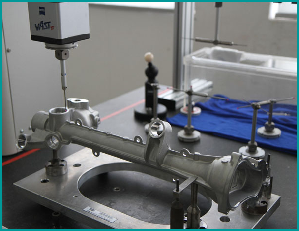

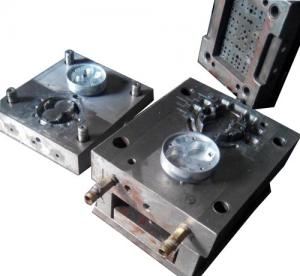

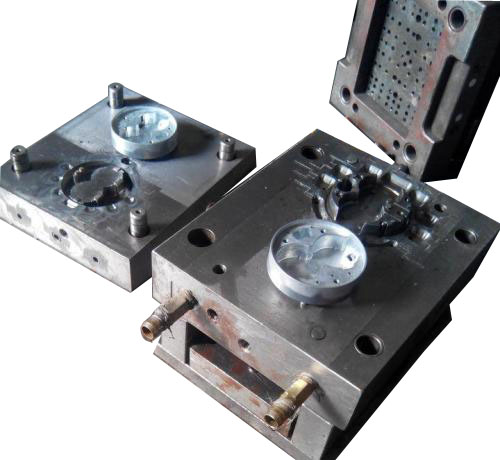

4.Die कास्टिंग मोल्ड

बिभिन्न ढाँचाहरूमा, मर्ने कास्टिंग मर्ने कामका सर्तहरू बरु कठोर हुन्छन्। डाई कास्टि भनेको उच्च दबाव र उच्च गतिमा मोल्ड गुहाले भरिएको पिघलाइ धातुलाई बनाउने हो, र कार्य प्रक्रियाको क्रममा बारम्बार तातो धातुको साथ सम्पर्क गर्नुपर्दछ। त्यसकारण, डाई कास्टि mold मोल्डलाई उच्च थर्मल थकान प्रतिरोध, थर्मल चालकता र लगाउने प्रतिरोध, जंग प्रतिरोध, प्रभाव कठोरता, रातो कठोरता, राम्रो डिमल्डिंग र यस्तै आवश्यक पर्दछ। त्यसकारण, डाई कास्टिंग डाईको सतह उपचार टेक्नोलोजीलाई उच्च प्रविधि चाहिन्छ।

मोल्ड कास्टिंग मोल्ड

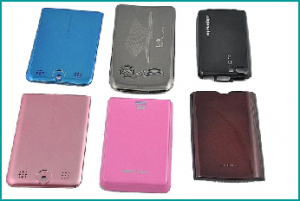

P.पोस्ट प्रोसेसिंग र डाई कास्टिंग पार्ट्सको लागि फिनिशिंग

हामी हाम्रो चयन साझेदारहरु बाट डाई कास्ट पार्ट्स को लागी धेरै पोष्ट प्रोसेसिंग र फिनिशिंग सेवाहरु प्रदान गर्दछौं।

सेवाहरू

सीएनसी मशीनिंग - ठाडो, तेर्सो, मोड,--अक्ष

पाउडर कोटिंग

तरल कोटिंग

EMI - RFI शिल्डिंग

प्लेटिंग - क्रोम, तामा, जिंक, निकल, टिन, सुन

एनोडाइजिंग, इलेक्ट्रिकल कोटिंग, क्रोमेटिंग / गैर क्रोमेटि।

गर्मी उपचार, Passivation, टम्बलिंग

ग्राफिक्स

इन-हाउस आर्टवर्क प्रक्रिया

रेशम स्क्रिनिंग

प्याड प्रिन्टिंग

मनका ब्लास्टिंग

लाइट मैकेनिकल असेंबली, स्टड र हेलिकोइल सम्मिलित, ओ-रिंग, गस्केट सहित

लेजर काट्ने र कुँदिएका

Echching

इलेक्ट्रिकल कोटिंग र रेशम स्क्रिनिंग